Wierzch wykładziny dywanowej

Zależnie od obróbki powierzchniowej podczas procesu produkcyjnego – powstają różne wierzchy wykładzin dywanowych. W wypadku ukształtowania wierzchu zwanego pętelkowym lub boucle pętla wątku jest zamknięta.

Welur powstaje przez rozcięcie pętli wątku. Struktury wysoko- głębokie uzyskuje się w ten sposób, że kombinowane są obydwie wymienione techniki (boucle i welur).

Wykładziny z filcu igłowanego i włókniny igłowanej mają warstwę górną zwarta, podobną do filcu.

Inne możliwości powierzchni wykładzin dywanowych wynikają z różnych wysokości i gęstości okrywy, oraz grubości włókien i nici.

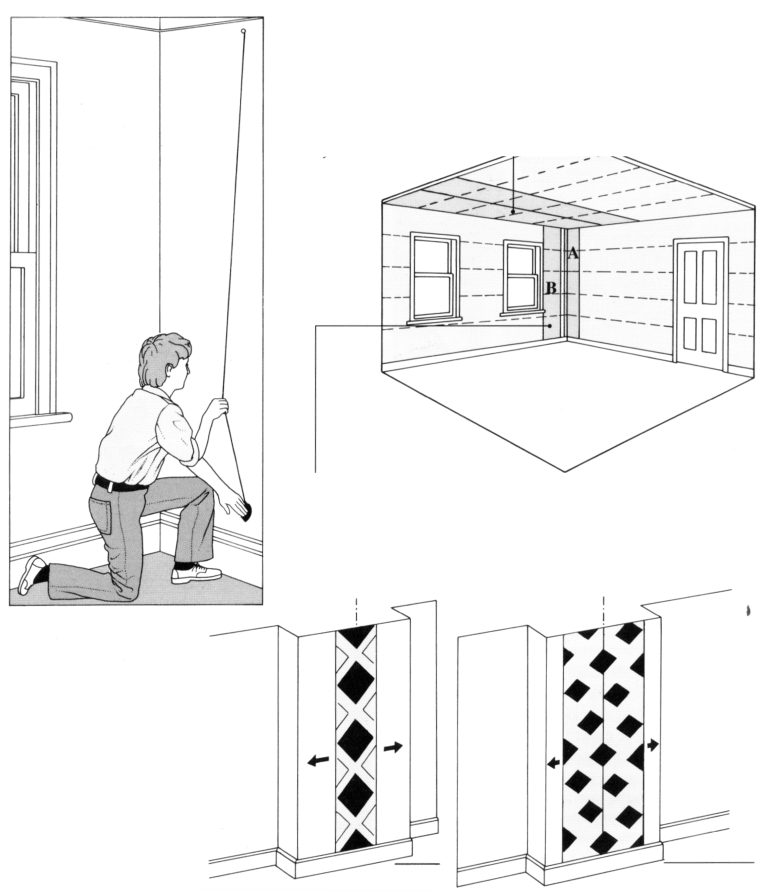

Przez zastosowanie różnokolorowych nitek, specjalnych urządzeń wzorujących (metoda żakardowa) oraz metodą barwienia i drukowania wykładziny dywanowe kształtuje się barwnie.

Tylna strona wykładziny dywanowej

Tylna strona wykładziny dywanowej zwana również “piecami”, zostaje dodatkowo do apretury, służącej wzmocnieniu podkładu, pokryta warstwą, pianki z tworzyw sztucznych.

Stosowane w tym celu tworzywa sztuczne są głównie piankami styreno-butadienowymi (70%), a tylko w niewielkich ilościach poliuretanem, naturalnym lateksem lub bituminami. Te tylne pokrycia sa nanoszone jako pianka gładka, zbita lub wytłaczana. Do specjalnie ciężkich pokryć stosuje się ponadto PCV lub polipropylen. Około 20% wykładzin dywanowych ma “plecy” tekstylne. Składają się one z włókien sztucznych lub ich mieszanin. Pokrycie tylnej strony wykładziny dywanowej powoduje jej większą elastyczność. Równocześnie zwiększa się właściwość wygłuszania hałasu oraz izolacji cieplnej.

Dodatkowe “wyposażenia”

Wykładziny tekstylne z poliamidu są wyposażane dodatkowo teflonopodobnymi fluorowęglowodorami, przez co znacznie ułatwione jest usuwanie plam.

Wykładziny wełniane, dla ochrony przed molami, poddawane są obróbce środkami przeciw molowymi, które zostają mocno związane z włóknami tekstylnymi podobnie jak barwniki. Wykładziny podłogowe wyposażone antystatycznie zawierają niewielką część włókien przewodzących elektrycznie.